富士康幸福生活体验园内可以写书法的机器人。图/ 新华

富士康发展到今天是第31年。在过去的30年中,经历了三个阶段:第一阶段是传统制造,1988年到1998年代工生产电脑外壳;第二阶段是精密制造,1998年到2008年是功能手机的时代,手机零组件的要求比电脑要高得多,发展精密制造是必然的;到了2008年,随着2007年苹果手机的出现,进入了智能终端时代,富士康进入第三阶段智能制造,首先是自动化、机器换人,再逐渐探索数字化、网络化,到现在的智能制造。

过去30年,电子产品从PC时代,到功能手机时代,再到智能终端时代,富士康也就经历了从传统制造到精密制造,再到智能制造的跨越。

促使富士康向工业互联网转型的关键时间点,是2017年5月9日李克强总理在视察富士康郑州工厂后,向创始人郭台铭提出三点要求:第一,电子行业的高端制造一定扎根大陆;第二,富士康在电子行业制造方面要继续引领全球;第三,电子行业的制造经验能否扶持中小企业,中国要成为制造强国,实现高质量发展,更重要的是三四千万家中小企业,如何帮助它们转型升级。

富士康思考如何帮助中小企业转型升级,工具就是工业互联网。

工业互联网做的是广泛连接,中小企业连接上去或许就能够得到它们可以想用的东西,或者想受益的知识经验。

出于这样的考虑,2018年6月8日,富士康将与工业互联网相关的三个业务板块,即云网端的制造,全部切入到上市公司,也就是工业富联,营收4100亿元,占整个集团营收的大概三分之一左右。工业富联能够36天实现挂牌上市,与国家战略是密切相关的,一是落实制造的本土化本地化,二是通过资本市场融资,将一些国有资本与电子行业连在一起。

精密制造与工业互联网的结合

工业富联的一个重要特色,就是精密制造基础与工业互联网的结合。

精密制造有三硬,装备、工具、材料;加上三软,即工业大数据、工业人工智能、工业软件和系统就形成了智能制造。

工业互联网,我们理解也是“三硬加三软”, 三硬即云、网、端;三软,则是大数据、人工智能和软件。这两个“三硬三软”就构成了智能制造的生态。

工业互联网富士康的优势,首先我们积累了30年的制造经验,过去的数据一直都在,只不过没有连接起来;第二大优势,是跨领域的应用场景,富士康有刀具、模具、轧制机,有机器人,有家电,都是跨领域的场景;最后我们的国际化背景,在本土企业海外受到封锁、数据安全问题受到限制的大环境下,富士康国际公司这个身份非常重要。

在从建立到现在一年多时间中,富士康把在刀具、机器人方面的经验都模块化,对中小企业进行专业引领,吸收知识和经验。前期以免费的形式赋能,长时间使用后企业看到效果,就逐渐形成收费模式,形成业态。这是我们对未来商业模式的规划。

技术路径

要赋能中小企业,首先要做到技术在本企业内部的融会贯通。富士康在2018年被世界经济论坛评选为灯塔工厂,是富士康智能制造升级的一个标杆项目。这个工厂的不同,在于从“无人”到“无忧”,过去自动化更多是代替人的劳动,现在则是如何使用大数据和人工智能的方法优化产线,提升效率、提前预判问题,提高质量。

灯塔工厂在技术引领性方面,重点布局核心技术的是三个方面:互联化、智能化和灵活自动化,其中涉及五个关键技术亮点。

第一是将工厂内有线网络方式转成无线,构建一种泛在的互联网环境,实现定位、无线传感等方案。

第二,AI助力的数字化线程。过去数字化的改善更多强调如何将流程数字化,现在则是在数字化流程的关键节点上引入AI技术,做异常事件的识别和决策优化。

第三,构建搭载专业应用的可扩展技术平台。在FiiCloud云平台基础上,我们还做了12个专业云(Micro Cloud),将富士康过去制造经验中积累的专业制程,包括刀具、轧制机加工、冲压成型、装配等形成专业云的应用。

第四,是柔性的自动化技术,根据新产品和新参数的工艺要求,打通物流、工艺参数,到协作指令等各方面。

最后,是考虑新的交互方式,用AI技术提升员工在维护、远程诊断方面的操作能力。

5G方面重点部署了端网物和云整体协同一体化的架构。在端的方面,考虑的是在传统设备中如何通过一些新的数据网端、新的模块,让传统的设备快速进入到5G网络里。

富士康正在开发目前全世界第一款专门为工业定制的5G小基站,希望在明年下半年大规模使用。除了小基站和设备终端外,还有一个本地服务器,对数据进行管理、分析和运营,之后服务器通过当中的一些固网方式,再接到上面所说的专业云。这样形成一个完整的架构。

利用现场这些智能系统,加上工业APP,加上全覆盖的无线网络,就可以实现敏捷的事件相应,实现六流,即物流、人流、过程流、金融流、讯息流、技术流的全部融合。

如何赋能中小企业

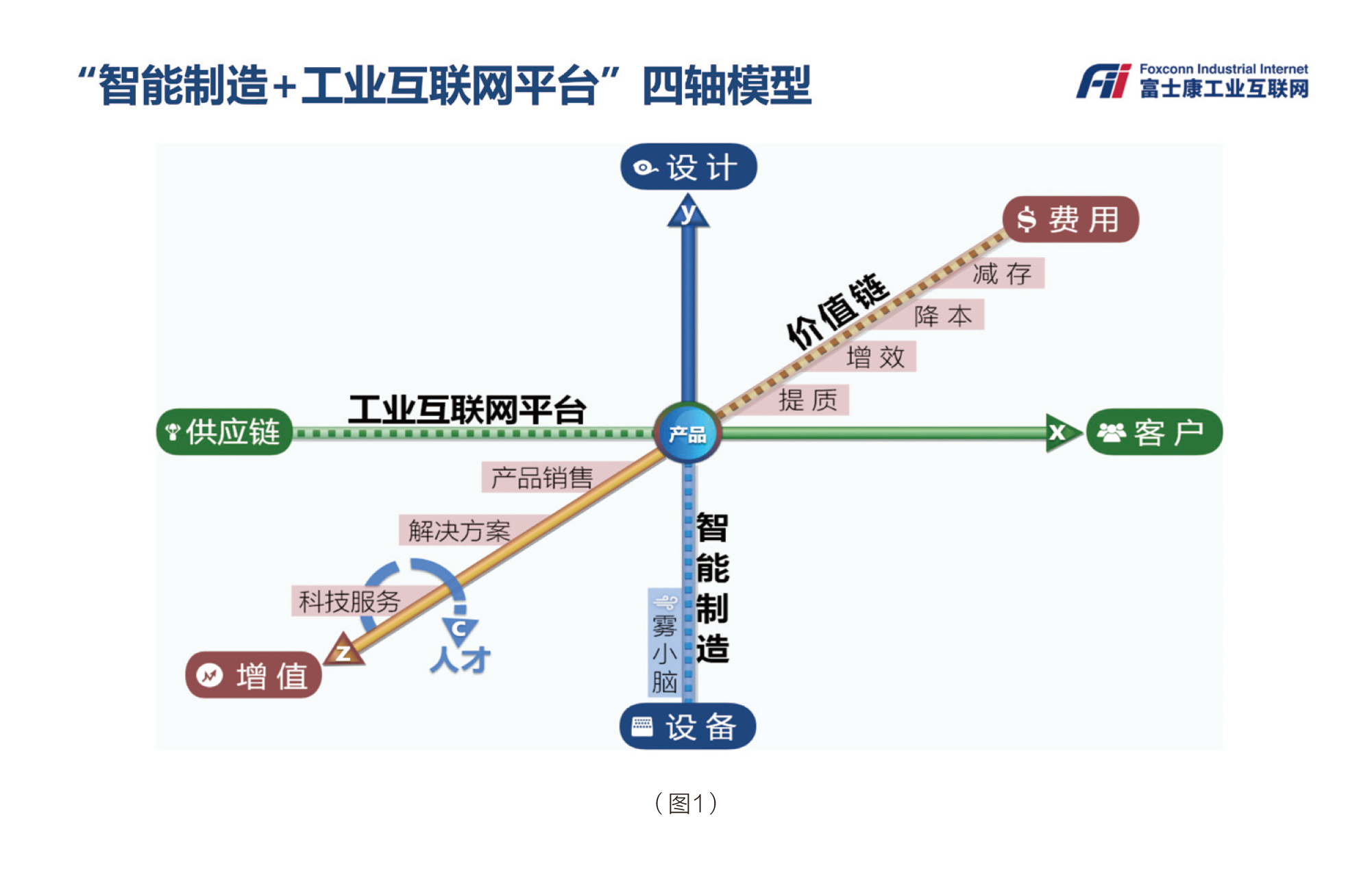

智能制造和工业互联网到底是什么关系?我认为可以用一个四轴模型概括(见图1)。

X轴的正轴是消费互联网连伸到制造过程,再与供应链连起来,这就形成工业互联网,即将整个制造过程和供应链打通,实现信息传输的速度和广度,最终达到可视化定制的全球资源的优化配置。

Y轴就是智能制造,把产品的设计和制造产品的设备全部互联互通,目的不是单纯节省人力,而是把工程师的技能以模型化传承下去。智能制造是解决制造经验和知识传承的问题。

无论是智能制造,还是工业互联网,最终的目的是要为企业创造价值,为客户创造价值,所以价值轴是Z轴、对内的价值实现方式就是提质增效、降本减存;价值对外辐射,第一种方式是出售云网端的产品;第二是卖方案,为企业提供打包的解决方案。未来的制造业需要转型为科技服务业,也就是把制造能力传承下去并作为服务的方案。

X轴是工业互联网,Y轴是智能制造,Z轴是产生价值,现在发展最欠缺的就是人才,缺乏既有现场工程制造经验,又懂得互联网和AI大数据的人才。

富士康的工业互联网也正是通过这四个方面来帮助中小企业,即专业赋能、数据赋能、知识赋能和人才赋能(见图2)。

专业赋能主要是通过专业云来完成,例如富士康在刀具、模具成型方面的经验可以在这个专业云上公开,通过这些经验和知识产生赋能。另一种赋能方式,是数据赋能,上文所说的六流汇聚后,平台上的数据可以得到一定程度上的共享。第三种就是围绕人才,也就是进行知识和人才的赋能。

对于地方政府来说,对工业互联网的扶植可以考虑四种形式。第一是研究开发,现阶段还有很多东西需要研发;第二个是应用示范,建立样板的制造工厂,用实际情况让中小企业了解怎样做就可以实现智能制造,了解上云上平台可以达到什么效果;在此基础上做人才培养,培养IT和OT结合的综合素质人才;人才培养出来后,就有了创新创业的基础。

工业富联的商业模式

对于现在业界关心的可持续的商业模式,我认为首先要对新的业态有充分且正确的认知。例如智能制造,从概念提出到真正产业落地,再到上升到国家战略,用了30年的时间。

同样,工业互联网从学术概念到落地继而产生价值,是需要一个过程的。未来的模式是什么样?是能够实现全球制造资源的优化配置,通过互联网真正达到按需生产,不会再出现库存积压。这需要一个过程,是一场持久战,而我们才刚刚开始。

另外商业模式的创新应该建立在核心技术的创新上,没有核心技术,只是空中楼阁。

在这之后,才谈得上商业模式,新的商业模式最终需要建立一个生态。富士康不可能包打天下,需要找出一些共性的技术跨行业赋能,那么我们认为共性的行业可以是轨道交通、航空以及新能源等。

生态的搭建需要三个步骤,第一是先把内部的事情做好,对外才有说服力;第二个步骤是向上下游的供应链延伸,把与富士康最紧密的伙伴先拉进来;最后一步是向外延伸到其他领域,新进入一个行业先树立一个典型,让这个典型来带动更多企业的加入。

(作者为工业富联董事长;编辑:袁雪)