编者:

产业链供应链不仅是疫情下制造业各行业竞争的制胜要素,更是国家资源配置能力的体现,是维持经济稳定和加强社会韧性关键。当前,产业链供应链的稳定性与竞争性已被提到国家战略安全的高度,成为国家的重点工作任务之一。

佛山工业体系齐全,产业链供应链的厘清、补齐短板和锻造长板,对于未来制造业发展至关重要,亦关乎到佛山经济发展的韧性。《财经智库》针对佛山现有的优势成熟行业以及具有发展潜力的八个行业,即高端数控机床、塑料加工和注塑机、工业机器人、陶瓷及陶瓷机械、有色金属加工、智能家电、动力电池、氢能的产业链供应链展开了调研。

《财经智库》携手八个行业的资深专家,着眼于全球和中国的产业链供应链情况,挖掘佛山 “卡脖子”问题,探讨佛山如何突破,如何升级,并基于上述研究完成了《全球变局下的佛山重点行业产业链供应链调研报告》的写作。《财经智库》将陆续发布报告文章,以飨读者,并希望对中国制造业高质量发展,构建和优化“双循环”格局有所裨益。

——《财经智库》

2011年以来,以特斯拉(Tesla)、比亚迪(比亚迪股份有限公司旗下汽车品牌)等为代表的新能源汽车高速发展,全球新能源汽车销量从2013年的20.2万辆上升至2019年的221万辆,年均复合增速达到150%。中国在此期间大力发展新能源车,销量从2013年的1.7万辆提升到了2019年的120.6万辆,其中2019年的销量占全球销量的比例达到了54.6%,已经成为全球最大的新能源汽车市场。

随着下游新能源汽车市场的快速发展,动力电池也进入爆发期,全球动力电池装机量从2014年的9.8GWh上升至2019年的115.2GWh。国内市场也迎来了大爆发,2019年装机量达到了62.38GWh,5年增长近9倍。根据Marklines预测,到2025年全球装机量可达850GWh,对应市场空间可达6000亿元。

经过几年积累,该行业行业集中度不断提高,新来者入局门槛不断提高。

一、动力电池产业概况

近年来行业快速增长但仍处于政策驱动阶段,随着产业链技术进步,接下来的数年时间将会迎来供给和需求双驱动时代。供给端,动力电池成本持续下降,电动车产品盈利能力逐步提升,以特斯拉为首的造车新势力和众多整车巨头持续推出新车型,将带动电车私人消费;需求端,用户已基本接受电动车,电动车经济性优势开始显现,电动车需求有望爆发。

在技术路线、产品质量、门槛产能等多重因素的作用下,动力电池产业的企业数量迅速从2016年的200余家缩减到2019年的69家。行业集中度不断提高,2019年CR2达到72%。2020年1-7月份宁德时代市占率47.9%,第二名LG化学公司(以下简称LGC)市占率14%,其次为比亚迪股份有限公司(以下简称比亚迪)14%。

从2015年以来,全球动力电池企业前十被中日韩企业包揽,整体出货量占比于2019年到达顶峰为86.9%。2019年前十企业动力电池出货量约101.3GWh,中国、日本、韩国企业数量分别为4家、3家、3家。

全球动力电池行业已形成中日韩三足鼎立的格局。

宁德时代:成立六年成为国内龙头,技术成本双管齐下

宁德时代新能源科技股份有限公司(以下简称宁德时代)掌握材料,工艺与设备,电池模组,BMS及电池开发的全产业链技术。在2012年探步海外市场,与宝马合作,保持着电池出货量持续高增长,于2017年达到11.84GWh,规模位列2017年全球第一。技术方面,继承ATL动力电池技术,开发使用最前沿的CTP技术以及跨越NCM622实现NCM811,两条路线提高电池能量密度,技术研发成本逐年上升,领先全球。成本方面,一方面公司掌握上游四大材料技术,并入股位于佛山的广东邦普循环科技有限公司,着眼布局“材料+电池+回收”生命全周期,另一方面,其CTP技术和NCM811技术不仅是能量密度的提升,更是其成本下降的重要利器。

松下:大公司,小部门

日本松下电器产业株式会社(以下简称松下)的产品线涵盖多种用途的干电池、通信与汽车用阀控式铅酸电池、电动工具用镍镉、镍氢电池、消费类锂电池以及电动车、储能用锂电池。

松下与特斯拉深度绑定,采用镍钴铝酸锂(NCA)路线,并以18650和21700圆柱电池闻名。特斯拉和松下一直坚持使用NCA作为电芯正极材料,并不断提高镍含量、降低钴含量。对比最新Model3与Roadster两款汽车,特斯拉平均每款车钴含量降低约60%。根据特斯拉最新公告,Model3的电芯能量密度超过其他任何一款竞品所使用的电芯,其钴含量低于主流电芯制造厂即将量产的下一代NCM811电芯产品。

LGC:材料体系理解深厚

LG化学公司(LGC)成立于1947年,是LG电子集团旗下子公司。LGC于1995年成立电池事业本部,已经为超过21万台电动汽车搭载电池。2015-2019年LGC二次电池业务营收增长较快,从2015年的179.6亿元增长到2019年的499亿元人民币左右(韩元兑人民币汇率按0.0057换算)。

三星SDI:方形动力电池专家

三星SDI株式会社(三星集团在电子领域的附属企业,以下简称三星SDI)于1999年进入电池领域,2008年与博世合作,正式开发动力电池业务,2018年出货量占全球份额约4.2%、排为第五。三星SDI产品线齐全,包括BEV纯电动汽车用电池(60Ah、94Ah)、PHEV插电混合用电池(26Ah、37Ah)、HEV混合电动车用电池(5.2Ah、5.9Ag)、为低压系统设计高功率电池(4Ah、11Ah)。从产品来看,三星SDI主攻方形三元电池,目前单体能量密度约在220-250Wh/kg左右。三星SDI的主要客户集中欧美,并且是宝马电动车系列的专属供应商,拥有良好的豪华车车企合作关系。

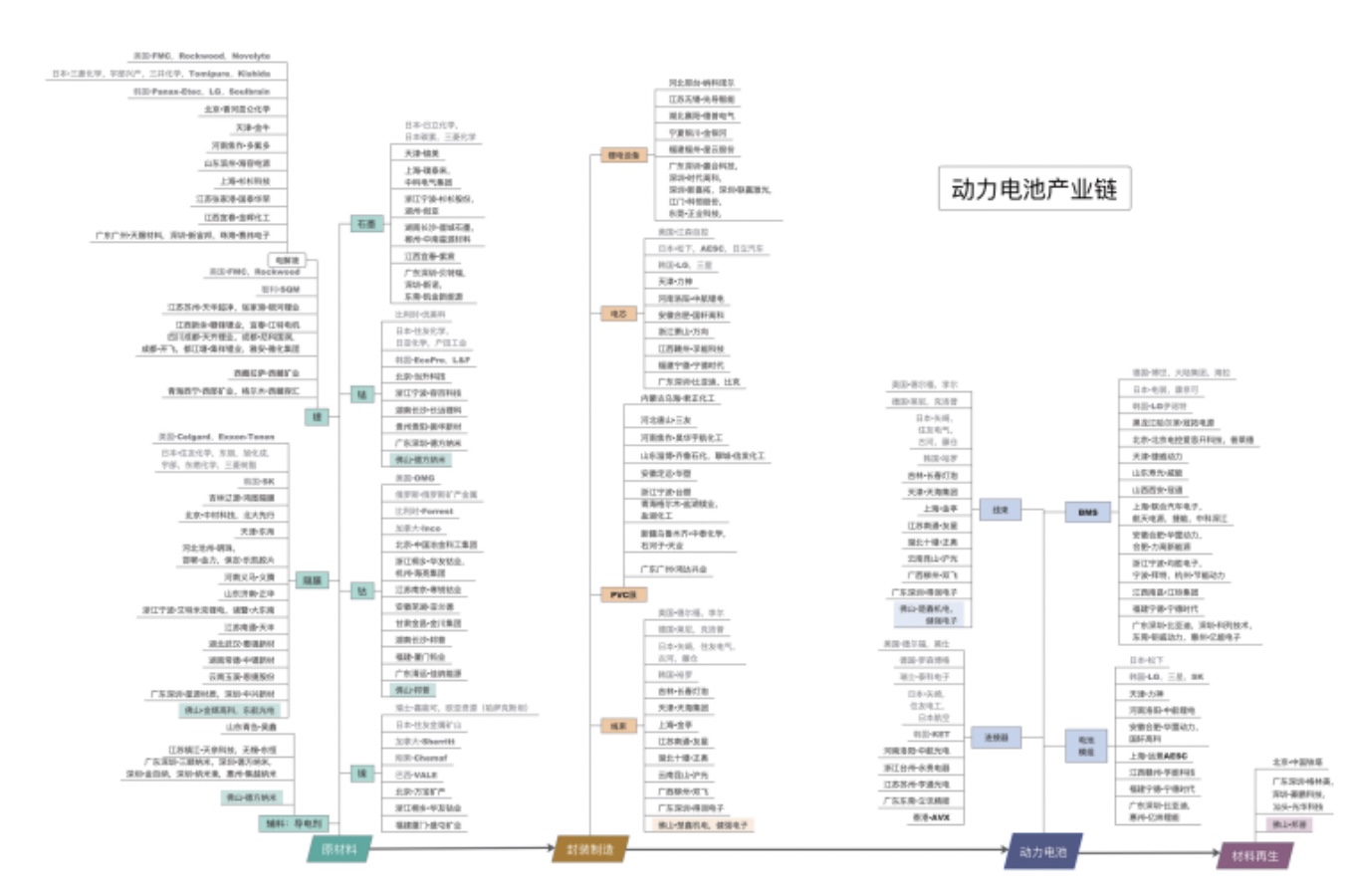

二、动力电池产业链主要链环

动力电池产业链为矿产资源-电池材料-中游制造-下游制造-终端应用。作为新能源车成本占比最高的重要零部件,动力电池产业配套链为:上游正极材料(锂矿、钴矿、镍矿)、负极材料、电解液、隔膜和辅材,中游封装制造和下游电池模组制造。

1、上游产业链及主要厂商

目前,国内正负极、电解液技术成熟,基本满足国内市场的需求,实现高质量国产化;而隔膜制造则较为依赖进口,国产供给呈现低端化现象,由于隔膜生产技术壁垒较高,准入门槛也较高。

正极材料:三元与磷酸铁锂为主要材料,企业市占率较为平均

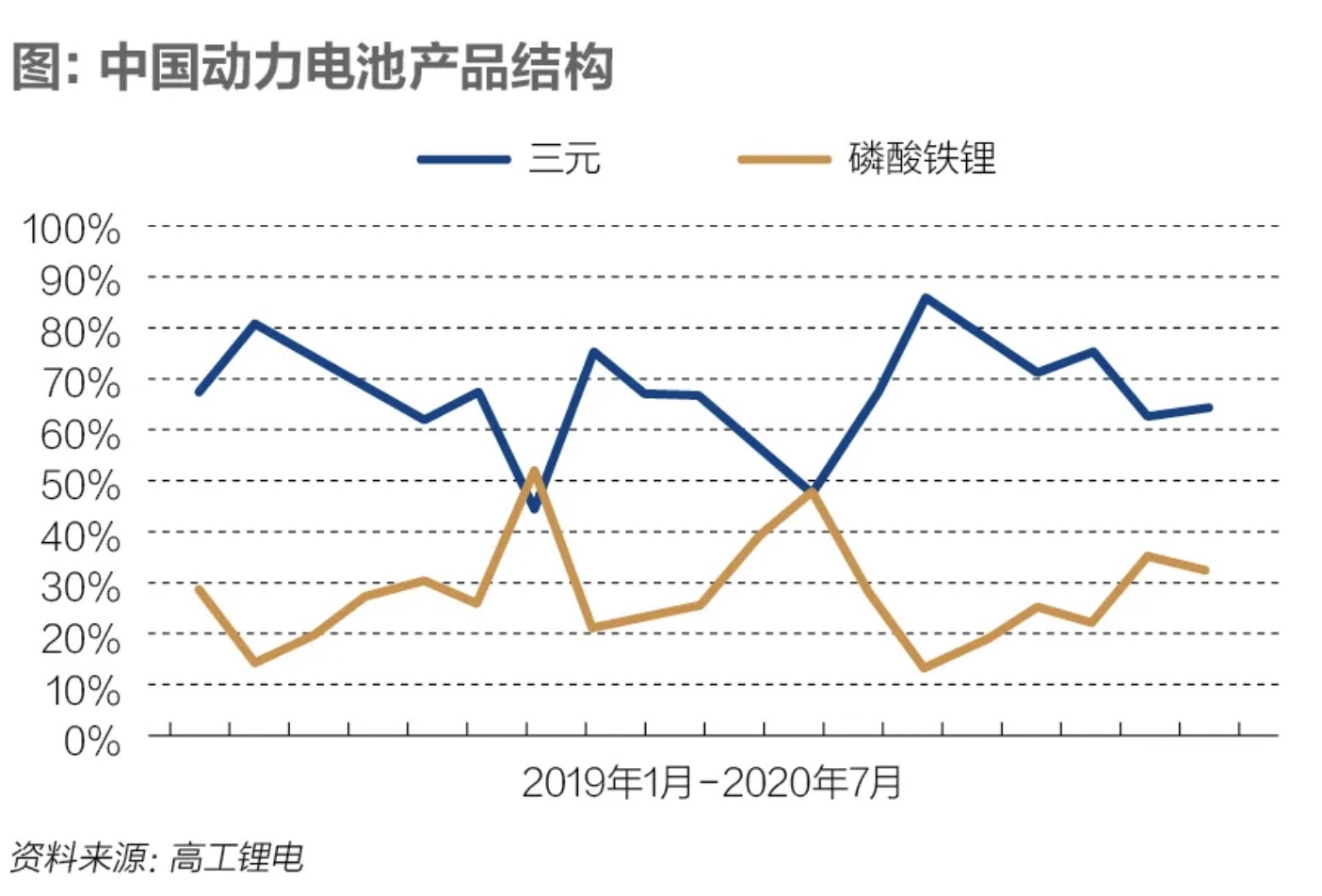

根据正极材料的种类,目前国内主流的动力电池分为磷酸铁锂电池和三元电池两种。磷酸铁锂的优势在于高安全性能、长循环性能与低成本。三元材料由于较高的电压平台和比容量,能量密度优势显著。

磷酸铁锂、三元各有所长,分别适配不同应用场景。磷酸铁锂电池的核心优势是低成本、高安全和长循环,主要应用于对能量密度不敏感,而对安全和循环性能要求较高的场景,如商用车和储能领域;三元电池的核心优势是高能量密度,主要适配空间有限,需要高能量密度,高客户体验感的场景,如乘用车领域。

虽然磷酸铁锂占比有所回暖,但2020年工信部第一批乘用车推荐目录中仍有82%的车型搭配三元电池,在乘用车领域三元仍占主导地位。三元又根据镍含量分为低镍三元(NCM333)、中镍三元(NCM523、NCM622)、高镍三元(NCM811、NCA),高镍化趋势显著。

当前国内三元市场以中镍三元为主,其中市场份额最大的NCM523呈现下滑的趋势。而低镍三元由于能量密度较低,成本优势下降,市场份额逐年被压缩。相反,高镍NCM811占比持续增加,2019年市场份额同比增速达129%,增幅显著。NCM622由于与NCM523差异较小,部分企业会越过NCM622,直接升级至NCM811,预计其占比有望维持在23%左右。对于NCA,由于国内企业一直无法突破其较高的技术壁垒,在国内市场的份额占比较低。但随着外资动力电池企业的进入和Model3产能的释放,其占比有望提升。

负极材料:石墨化碳为主流,形成三强的市场格局

相比正极材料来说,负极材料技术更迭速度没有那么快,技术路线比较单一,目前最常用的是石墨类材料,包括人工石墨和天然石墨。国内负极材料出货量过去5年增速稳定在20%以上。

负极材料竞争对手主要集中在中日两国,且市场重心已经由日本转移到中国。2000年日本最早开启锂电产业链的商业化,是市场上绝对的龙头,占全球市场份额90%以上;随着中国企业实现技术突破,2007年后贝特瑞新材料集团股份有限公司、宁波杉杉股份有限公司和江西紫宸科技有限公司等国产龙头崛起,中国负极材料的全球市占率迅速提升。2019年全球负极材料销售量过万吨的企业10家,中国7家占59%,日本2家占12%,韩国1家占5%。负极行业格局有望跟随下游客户进一步优化。

电解液:六氟磷酸锂为主要的溶质

国内电解液出货量过去5年年均复合增速达30.4%。GGII调研数据显示,2019年中国电解液出货量18.3万吨,同比增长30%。

目前,全球电解液的供应商主要集中在中、日、韩三国。具体来看,日本及韩国的优势厂商包括日本宇部兴产株式会社、三菱化学株式会社、中央硝子株式会社及韩国LG化学公司、旭成化学株式会社,Soulbrain株式会社、Enchem株式会社等。我国电解液行业格局呈现出头部企业集中、中小企业依然较多的特点。国内电解液厂商包括广州天赐高新材料股份有限公司、深圳新宙邦科技股份有限公司、宁波杉杉股份有限公司、国泰华荣化工新材料有限公司、天津金牛电源材料有限责任公司等企业,其产品涵盖了高、中、低端市场,基本满足国内锂电池生产的需要,并有部分出口。

隔膜:与国际水平相比存在较大差距

隔膜的性能受其材料、制作工艺、厚度、微孔密度等多方面因素影响,其性能、质量的好坏直接决定了电池内阻、循环使用寿命、电池容量以及安全性能。隔膜的高技术壁垒在整个动力锂电池原材料中相对较高,核心技术被日本、美国等一些国家的企业垄断,导致我国隔膜生产企业生产的隔膜质量对比国际水平仍存在较大差距。

早期我国对于隔膜的需求基本依靠进口来实现,而高端锂电隔膜市场也被日本旭化成和东燃化学两家公司占据,近年来随着技术的不断创新,在干法膜领域,基本实现国产替代,但在湿法膜方面,由于技术限制,我国生产设备仍然依赖进口,尽管国内已有企业进入湿法膜研究生产领域,但其质量、孔径、孔隙率、薄厚仍与国际水平,尤其日本、美国等垄断企业具有较大差距,工艺技术有较大提升空间,进口替代也存在较大的市场。

GGII调研数据显示,2019年中国锂电隔膜出货量为27.4亿平米,同比增长35.6%,连续5年保持30%以上增长。

2、中游:封装制造

该环节国内与国外的差距主要存在于锂电设备,国内厂家的主要劣势是起步晚,研究晚,自动化程度不足;而海外设备厂商的崛起都是伴随着电池厂商一起成长起来,前、中、后段设备得以顺延扩张。

3、下游:动力电池模组制造

该环节的具体链环包括线束、连接器、电池模组和电池管理系统(BMS),其中关键环节为连接器和BMS,国内与国际先进技术的差距也较为明显。

电池管理系统(BMS)

BMS对于电动汽车的重要性至关重要,BMS时刻对电池状态进行管理,电池管理系统的质量直接影响电池的性能,并影响着整车系统性能。BMS系统的主要任务是对电池检测并保证电池安全。它的先进、可靠程度,对电池包能否获得更长的寿命会起到非常关键的作用。很多电池包的供应商,都将其视作打开未来电动车市场的关键技术之一。BMS作为汽车动力电池的管理中心,拥有车辆运行时动力系统的全部数据,这些数据对于改进提升汽车动力系统,乃至整车性能都具备极高价值,因而占据了电池产业链的价值高点。

我国在该领域市场集中度不高、技术方面由于技术参数、标准缺失或落后于国际标准,缺乏权威机构对BMS产品进行认证,导致市面上BMS产品良莠不齐。很多企业的单体、小模块电池测试结果符合安全和性能指标,而一旦成组后,测试结果却差异很大,表现在安全、寿命、放电能力等方面质量难以保证。

国内的BMS技术还不够成熟。虽然近年来相关技术水平已经有很大提高,很多方面都已经进入实际应用阶段,但在数据的可靠性、SOC的估算精度和安全管理等方面仍有待提高。因此,国内大型新能源汽车厂商为确保产品安全,通常会选择自主研发电池管理系统或采用具备国际竞争力的德日美企业的BMS产品。

连接器

连接器作为电池组之间串并联的必要元件,当电池组进行充放电的时候,大电流的通过会使连接器产生热效应,当连接器温度升高,超过电池组的温度,温度就会传向电池内部,进而影响到电池的稳定性。连接器主要供应商均为海外厂商,是一个不起眼但是比较重要的零部件。

三、佛山动力电池产业现状

目前佛山的动力电池还未形成集群效应,多数为进行产业配套的小企业,从做传统汽车零部件配套转型而来,例如顺德楚鑫机电有限公司、南海拜尔电子科技有限公司、南海健强电子有限公司等,注册资本在50-300万的企业居多。具备一定规模的企业主要有三家,各有特色,分别为佛山德方纳米科技有限公司(以下简称德方纳米)、广东邦普循环科技有限公司(以下简称邦普)以及佛山市天劲新能源科技有限公司(以下简称天劲新能源)。

德方纳米

德方纳米总部位于深圳,佛山德方纳米是2007年成立的深圳市德方纳米科技股份有限公司的全资子公司。

德方纳米在磷酸铁锂的生产方面有一定优势,其自主研发的“自热蒸发液相合成纳米磷酸铁锂技术”经国家纳米科学中心组织的专家组鉴定为国际领先水平。与国内大多同类厂家采用的固相合成方法不同,液相合成的磷酸铁锂可以使得最终生产的电池产品在成本无差别的前提下拥有更好的性能。根据中国化学与物理电源行业协会统计,德方纳米的纳米磷酸铁锂的市场占有率连续2年排名全国第一。

磷酸铁锂作为电池正极材料,在近期颇受市场青睐,包括相关技术提升,以及比亚迪研发刀片电池,宁德时代与下游汽车生产商特斯拉开始青睐磷酸铁锂等。德方纳米目前市场占有率高达30%,主要客户为宁德时代(2015年进入供应体系)、惠州亿纬锂能股份有限公司等企业,德方纳米正不断拓展产能。

邦普

邦普创立于2005年,总部位于佛山三水工业园区。其循环基地(湖南邦普循环科技有限公司)、汽车循环基地(湖南邦普汽车循环有限公司)位于湖南长沙国家节能环保新材料产业基地。

邦普是全球专业的废旧电池及报废汽车资源化回收处理以及高端电池材料生产的国家火炬计划重点高新技术企业。邦普从事的是镍钴锰三元锂电池正极材料的回收和生产。2019年,全集团产值超过七十亿元,预计2021年可以突破百亿元。

邦普起步早,规模大,目前已形成“电池循环、汽车循环、矿产以及新材料”四大产业板块,且拥有“逆向产品定位设计”、废料与原料对接的“定向循环”等核心技术。据了解,其回收材料中源自于退役的动力电池的比例约在10%-20%之间,包括汽车厂商、动力电池制造商、回收网点、4S店等。

天劲新能源

天劲新能源的总部位于深圳,于2006年9月创立。其佛山分公司于2020年8月开始投产,而后者也是佛山唯一的动力电池生产企业。佛山分公司的建设项目,是由佛山市委、政府招商引资、广东天劲新能源科技股份有限公司投资建设的国家高新技术项目。

天劲新能源介绍,公司目前的产能和良率都处于爬坡阶段。根据公司官网的估计,佛山项目建成后,可实现就业人数近1000人,年产8GWh的新能源动力电池的生产,年产值超100亿元,年纳税额超3亿元,年利润达1亿元的较大经济规模。

随着着一汽-大众华南基地对新能源汽车的布局,以及广州的成车生产能力,佛山具备成为全产业链的潜力。

四、佛山动力电池产业发展建议

动力电池是技术密集、资金密集和规模效益型产业,产业已进入高度竞争发展阶段。我国动力电池产业总体上呈现高端产能不足,低端产能过剩的状况,正在进入巨头竞争的新阶段,当前主要是宁德时代和比亚迪,三星、LGC、SK、东芝、松下、汤浅等国际巨头也在逐步加入,竞争的核心是技术水平、产业规模等。

佛山的产业发展应放到大湾区的大环境中考虑,至少在广东省省内统筹考虑,从中寻找佛山具有潜质的领域。

具体建议如下:

1、立足大湾区总体布局,寻找培育动力电池龙头企业机会

佛山动力电池产业起步晚,目前产业规模小,自主培育形成独立有竞争力动力电池企业的机会不大。但是,从大湾区全局看,该区域是丰田、本田、日产等日系汽车产业集聚地,虽然目前这些企业电动汽车规模小,且主要采用国内电池(日产除外),未来,上述日系电池企业大湾区布局的可能比较大,这也许是佛山建立有竞争力动力电池产业机会。

2、挖掘存量潜力,培育差异化特色产业竞争力

磷酸铁锂以其高安全低成本优势,相当长一段时间在公交客车、小型化乘用车领域应用具有比较优势,特别是随着中央财政补贴政策逐步退出,以及磷酸铁锂技术提升,这种优势还会加强,应用比例将有所上升。同时随着未来储能市场增长,磷酸铁锂动力电池市场仍将扩大。初步了解,德方纳米以其独特工艺,在该领域形成比较优势,成为宁德时代的主要合作伙伴,并通过其进入特斯拉配套体系。

3、重点发展电池回收环节,超前部署,形成延伸产业竞争力

电池回收环节是佛山更适宜积极布局的产业链环节。一方面,佛山拥有宁德时代的控股子公司邦普,具备先发优势,另一方面,佛山具有机械装备制造的产业优势,在自动化拆解装备研发、制造方面,佛山亦有机会为天下先。

动力电池回收和梯次利用是新能源汽车可持续发展的重要环节。组织科学,既可以有效利用动力电池效能,降低全寿命周期成本;又可以有效提高资源利用率,取得良好的环境效益。政府已经高度重视动力电池回收和梯次利用工作,开始相关政策、标准、法规及示范推广工作,未来产业规模巨大。

2013年是新能源汽车的第一个小高潮,2015年是国家大力推进新能源功效车的第一个高峰。作为使用寿命为5-8年的动力电池,目前正迎来第一波更换潮,且其废气处理、回收方面的市场需求将逐步扩大,迎来快速增长期。有相关机构统计,2020年动力电池回收市场规模有望突破100亿元,2021年将进一步增长至143亿元左右。到2025年,我国废旧动力电池回收市场规模或将超400亿元。

目前,能完成电池回收的企业数量并不多,仅有两百余家。尤其,动力电池循环回收行业仍然面临回收网络健全、回收循环等关键共性技术突破、商业模式创新等一系列商业难题,整体产业仍处于初期阶段。据了解,目前注册的200多家动力电池回收企业中,具有废旧动力电池回收资质的企业仅有30余家。

随着《报废机动车回收管理办法实施细则》以及未来一系列政策、标准、法规的发布和示范推广工作的展开,那些不具有核心技术与回收资质的企业终将面临淘汰出局。动力电池回收市场将成为一片巨大的蓝海,产业前景诱人。

建议佛山市可重点围绕动力电池回收利用,理清产业趋势,产业发展和服务形态,积极参与国家相关标准、法规和政策研究,引导产业发展方向和进程;持续开展相关技术研发、产品开发、示范应用,争取在动力电池回收和再利用领域形成领先优势。

(作者为中国汽车工程学会常务副理事长兼秘书长)