在广东中山服装产业带一家制衣厂的车间里,电工师傅正忙着安装几个看似不起眼的感应照明开关。不远处,新安装的冷凝水回用系统正在收集可用的蒸汽。几个月前,曹曦为其工厂报名参加了SHEIN的能效提升项目。

如今,简单的照明改造、冷凝水回用系统和节能设备的更换,已让工厂实现了12.6%的节水和16.2%的节电。不仅节约的费用已经覆盖了设备升级的成本,更让老板意外的是,随之优化的空调系统使得车间温度更为舒适,工人的招聘难度和流失率也随之降低。

截至2024年,SHEIN已为供应商工厂落地650余项节能改造,累计为供应商节约成本近亿元,年化减碳量达7.5万吨。一系列能效提升项目只是SHEIN推动庞大供应链向绿色低碳转型的一个微小缩影。

如今,一条“绿色即发展”的新路径,正在被SHEIN与产业上下游伙伴们逐步打通。在这个过程中,中国时尚产业正悄然蜕变,从“跟随者”“学习者”逐步成为规则的“定义者”。

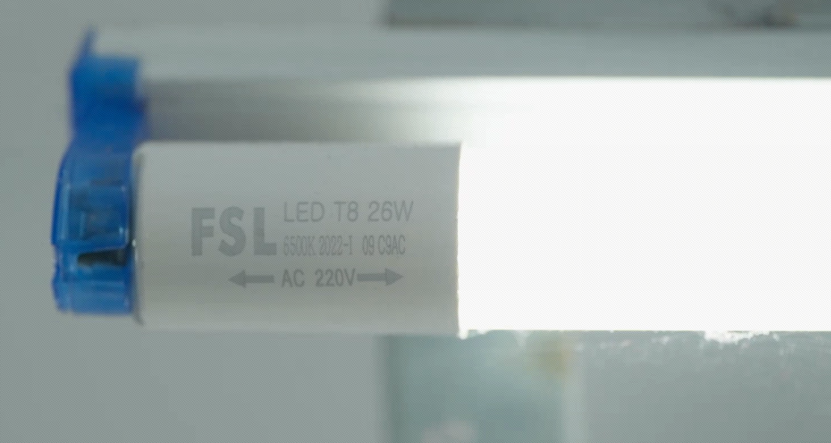

供应商工厂的节能灯改造 (图/SHEIN)

“小数怕长算”的能效升级,让长期价值短期可见

耗能是原材料之外,制造业的核心成本,但中小企业对能耗开刀进行设备升级却往往困难重重。

普遍情况是行情好时忙生产,没人在意能效改造带来的那“仨瓜俩枣”。“老设备反正也还能用”、“漏气就漏气,也浪费不了多少”、“哪怕只有一人在工作,整片区域也会亮着灯”……这是很多工厂在过去粗放式管理下的常态。

而行情不好时,对设备的投资又难以看到短期回报,加深企业主对现金流的担忧。在广东中山沙溪服装产业带,曹曦感慨,这是附近和他一样的工厂老板们,在朝着绿色低碳发展过程中现实考量问题。

然而,看着每逢夏季就出现的工人流失高峰和冰冷的经营报表数据,让这家成立十多年的老工厂决定必须要有所行动了。在成为SHEIN的供应商以后,曹曦很快迎来SHEIN针对供应商所推出的能效提升项目,这让他觉得双方简直是“一拍即合”。SHEIN和节能专家进驻曹曦的工厂后,免费为其量身定制不影响企业正常生产节奏的节能改造方案。这些措施包括大到自动化设备的引进,小到节能灯和节水喷嘴的更换,以及更为细节的蒸汽用气和空压机压力数据的调整,从细处、实际处切入,将种种环节考量在内。

在曹曦看来更重要的是,专家团队不仅带他去已改造工厂进行实地考察,还提供了可以量化的分析结果,帮企业更直观地算清长短账。扎实可靠的分析结果为合作伙伴提供了满满的“情绪价值”,彻底打消企业主的顾虑。

其中,对曹曦的工厂改善最为明显的,当属空调系统的优化改善。此前,车间的冷气是已经用了多年的水冷空调,但老板并没有意识到,正是这些“反正也还能用”的水冷空调,导致了工人流失率的高企。在SHEIN能效改造专家的建议下,车间更新安装了6台吊顶空调。据工人们反馈,空调的汰换,让他们的工作环境舒适了很多。这也大幅提升了车间工人的稳定性,“员工流失率降低了,很多来试工的人也愿意留下来。”

更让曹曦没有想到的是,在多项节能改造方案的实施下,曹曦工厂今年5月份的电费同比还降低了7%,新空调真正实现了提效降本,而工人的工作效率和产品品质却出现了明显提升。

“刚开始确实没想到效果会这么明显。”曹曦表示,工厂管理层看到专家团队分析出要投入的数据后,总觉得要两三年才能回本。但是,在2024年经营报表出来后,“发现一年下来我们投入的费用已经回本了,现在已经是纯赚的了。”

“大数不怕算,小数怕长算。”如今,这已经成为了像曹曦这样参加了SHEIN能效提升项目供应商的共识。在广州,另一家SHEIN的供应商工厂负责人表示,参与SHEIN能效提升项目实施的半年内,其工厂就实现了13.9%的节电率,通过引进吊挂系统等高效能设备,仅半年时间就节约了5万-6万元成本。

(图/SHEIN)

自2022年起至2024年底,SHEIN陆续落地了一系列兼顾定制化和普适性的节能减排升级项目。如今已推动供应商工厂实施了650多项节能改造措施,累计实现减碳量超7.5万吨,相当于约617万棵树的碳吸收量;累计节水量超过120万吨,相当于约150个成衣厂一年的用水需求;节电量超过2700万度,相当于约54个成衣厂一年的用电需求;节约成本近亿元。更重要的是,大部分供应商在不到一年的时间里就能收回节能改造的成本。

在业内看来,SHEIN的能效提升方案从精细处切入,以精准核算为抓手,让能效提升、绿色减碳的长期价值短期可见,直击合作伙伴的核心诉求,探索出了一条产业绿色化转型升级的有效路径。

“开源”创新技术,让可持续发展生态可感知

如果说单点的能效提升是“节流”,那么SHEIN联动合作伙伴和研究机构推动创新技术落地,则是更具战略意义的“开源”。

SHEIN首先会将其多年深耕行业自研并不断迭代优化的数字化工具免费提供给供应商使用,并从开发、生产、仓储、物流等各环节进行全链路的信息化升级,让整体的信息流转、匹配和协同变得更加高效和精准。

“以前都是用Excel表格填数据,随着业务规模的扩大,经常会出错。”周以宁是佛山一家数码印花工厂的负责人,此前,因为花型相似、缺乏分类标签等,每个月都会出现七八次“东货西送”的情况。生产流程的落后与不规范,让他头痛不已。

自2018年与SHEIN合作以来,在SHEIN团队的驻场辅导下,他的工厂成功完成了从0到1的标准化工厂改建和数字化升级。如今,从原料进厂到成品出库,生产全流程实现数字化管理,生产进度实时可视,工厂效率显著提升。“以前我们只能请有经验的师傅来做,实现标准化后,新人培训3-5天就能做了。”周以宁介绍,如今他的数码印花厂新手进来也只需短期培训即可快速上岗。在数字化改造的推动下,实现了生产力和生产模式的双升级。

数码热转印是一种集绿色制造、柔性制造和智能制造于一体的新技术。为了推动行业持续向“新”向“绿”转型,自2018年以来,SHEIN主动做起了数码热转印技术的“首席推销员”,在其自主品牌的上游供应商中积极推广应用数码热转印技术。根据全球测试、检验和认证服务机构必维国际(BV)的验证,SHEIN应用的数码热转印技术是一种零水资源消耗的印刷工艺。

SHEIN在牛仔产业中应用数码冷转印工艺(图/SHEIN)

此后SHEIN还在牛仔产业中应用数码冷转印工艺,经验证比传统的牛仔生产工艺节水70.5%,其2024年采用该工艺生产牛仔服装比2023年同比增加了90%。通过对合作伙伴“开源”创新技术,SHEIN持续推动服装制造业的可持续发展。

2025年,SHEIN在技术创新领域持续深入,前不久,其携手纺织领域顶尖学府东华大学,研发出新一代再生涤纶解决方案。该方案不仅扩大了回收材料范围,废旧纺织材料和PET瓶等涤纶材料都可进行反复回收,而且回收材料的性能能够保持稳定,没有显著影响。这项创新为行业原材料采购提供了更大灵活性,在降低成本并提升效率的同时充分提升了社会的绿色效益。

“4+1”体系赋能柔性制造,以“按需时尚”重塑行业变革

绿色减碳是SHEIN供应商赋能体系的一部分。从单点升级到全链赋能,SHEIN已构建了覆盖产业生态的可持续发展体系。正如ECDB近期数据所显示的,SHEIN正超越沃尔玛、耐克等,成为全球时尚电商领军者的核心。这既离不开其柔性供应链的生产创新,也离不开其作为新型链主企业对全产业生态可持续发展赋能的模式创新。

在东莞虎门镇的服装产业带,郑文和陈曼夫妇经营的工厂被同行们戏称为“禁区”,因为他们专攻高难度工艺的复杂款式服装生产。这类产品在传统产业中意味着三重挑战:生产工艺复杂、管理难度大、库存风险高,是许多跨境服装供应商避之不及的领域。

SHEIN通过其自主研发的数字化工具,为供应商构建了完整的智能供应链解决方案,实现了从前端的市场洞察和趋势预测,到后端产品企划和生产管理的全链路数字化赋能,显著提升了供应链的响应和敏捷性。截至2024年底,SHEIN已在技术创新上累计投入1.7亿元,为郑文和陈曼这样的供应商及产业升级提供技术、研发、工具等支持。

“最主要的还是SHEIN的赋能给了我底气。”陈曼认为SHEIN的“小单快反”模式是自己这套打法能跑通的前提,通过首单小批量试水,依托实时销售情况快速调整产量,不仅将库存风险降到最低,更让高难度款式也能实现持续上新。在传统外贸模式下,长达半年的生产周期让复杂工艺款式的风险成倍放大,而这种“前端按需时尚,后端柔性制造”的模式,既保证了工艺品质,又能持续为消费者带来时尚新鲜感。

产业升级不仅需要技术赋能,还需要与之匹配的人才支撑。

2023年上半年,SHEIN宣布将在未来5年内投入5亿元,用于深化供应商赋能工作。截至2024年底,已落实资金2.5亿元,通过覆盖技术创新、培训支持、工厂扩建、社区公益服务以及数字化支持的“4+1”赋能体系,全面深度赋能合作伙伴。在人才培养方面,SHEIN围绕经营管理、产品开发、生产管理、备货运营、品控管理等核心环节,通过“常态化+专项”培训模式,持续提升合作伙伴的综合竞争能力。其在2023-2024年间已经累计开展培训上千场。

使用吊挂系统等新设备提升工厂能效 (图/SHEIN)

近日,SHEIN宣布其2050年净零排放目标,以及近期、长期科学减排目标已获SBTi(科学碳目标倡议组织)批准。这是SHEIN创新数字化按需时尚模式从源头减少浪费,并在业务全流程推进绿色减碳的持续行动。

“授人以鱼不如授人以渔,SHEIN的能效提升项目更多是给了我们方法论。”曹曦表示,如今,包括定期的空调清洗、每天专人巡视查看蒸汽泄漏情况等措施在内,能效提升已经成为工厂的常态化工作了。而绿色低碳转型也已成为了周边同类型工厂乃至整个服装产业带的共识,越来越多的工厂同行们开始来曹曦的工厂实地参观考察,向他请教计算能效改造的成本收益账。

当资本市场仍习惯用GMV增速衡量时尚消费市场时,SHEIN真正的价值早已突破传统电商、链主范畴。这种将消费互联网和工业互联网深度融合、绿色科技创新和产业创新深度融合的商业模式,让整个时尚产业价值也获得了重塑。