“十四五”收官之际,中国制造业正站在一个新的分水岭上。智能制造的普及正从“示范项目”迈向“规模化实践”,并由此触发了一场被低估的结构性变革——制造业正进入一个以生产率重构和产业系统演化为核心动力的“智能创新时代”。过去十年,数字化与自动化提升了生产的效率与可控性,但真正的变化当前正在发生,智能制造成为新型制造体系的主引擎,它让生产方式、组织运营模式以及产业竞合与协同路径发生全方位的重写。这个时代意味着什么?它如何形成?它正在推动哪些企业、哪些模式崛起?本文试图在“十四五”的时间坐标上回答这些问题,描绘中国智能制造迈向创新时代的真实路径。

智能制造从“示范工程”迈向“规模化实践”

政策演进视角下的中国进度

智能制造是基于新一代信息通信技术与先进制造技术的深度融合,贯穿于设计、生产、管理、服务等制造活动的各个环节,具有自感知、自学习、自决策、自执行、自适应等功能的新型生产方式。其核心是通过人机一体化智能系统,实现制造过程的柔性化、智能化和高度集成化,旨在提升生产效率、产品质量和资源利用率,推动制造业转型升级。

“十三五”以来,我国制造业面临供应链韧性不足、生产效率瓶颈凸显、创新体系难以形成闭环、市场需求多样化与个性化加速等诸多结构性挑战。国家因此将智能制造确立为产业升级的主攻方向,并形成连续性与系统性的政策脉络,从“十三五”的新模式试点,到“十四五”早期的场景化推广,再到当前的规模化普及。

这些变化并非停留在政策层面,已通过具体数据呈现出产业的广泛响应。2015年以来,我国已推进智能制造试点示范项目超500个;进入“十四五”,智能工厂梯度培育体系进一步落地,建成3.5万多家基础级、7000多家先进级、237家卓越级示范标杆智能工厂,并形成49家国家级“双跨”(跨行业、跨领域)工业互联网平台。

企业的认知也发生了明显转变,从要不要做转变为如何做得更高效、更创新、更能满足市场需求。智能制造评估平台数据显示,超过15万家企业完成成熟度自诊断,57%达到二级以上,智能制造的行动主体已从头部企业,扩大至更广泛的制造业群体,呈现“群体性行动”的特征。

国际对比视角下的中国进度

将智能制造解构为四个核心维度——代表工业软件与算法的大脑、涵盖智能装备与机器人的躯体、作为数据基础设施的神经网络,以及衡量产业渗透的覆盖率,中国、美国、德国、日本四国正以截然不同的路线和节奏推进这场变革。

美国凭借其在软件与算法上的绝对优势,采取了一种“自上而下”的顶层架构模式,着力构建虚拟化的创新网络;德国则依托其深厚的硬件根基与系统工程能力,沿着“自下而上”的路径,通过标准化集成锁定高端装备的话语权;而日本则延续其长期主义的“改善”哲学,在单元技术与精密部件上追求极致,但相对封闭的体系使其在跨行业协同上步伐谨慎;我国依托完整产业链和巨大市场,走出一条以强大的系统推进能力和大规模场景实践为引擎的智能创新之路,整体呈现“长板突出、短板待补”的结构特征,工业互联网、5G、数据要素应用形成规模优势,核心工业软件、高端智能装备仍在追赶。

从全球灯塔工厂的分布中能更直观地看到这一差异。在世界经济论坛评选的201家灯塔工厂中,有85家位于中国大陆,美国33家、德国20家、日本10家。更值得注意的是,中资企业的境外工厂也在此之列,譬如中信戴卡摩洛哥工厂是非洲首家灯塔工厂,联想墨西哥工厂是美洲首家中资制造类灯塔工厂,美的泰国工厂则是中国家电行业首家海外灯塔工厂,呈现中国智能创新和智造出海的新趋势。

智能创新在中国落地的三大时代样本

如果说规模化普及是智能制造的“形”,那么对生产率提升、知识生成体系和产业协作方式的深刻重塑则是其“神”。智能制造正在成为整个产业创新体系的底层土壤,催生出一批生机勃勃且富有智慧的先行企业。这些企业既能看得见场景、用得懂技术,也搭得起供应链,成为智能创新在中国落地的生动实践。

新制造模式——生产力的革命性提升

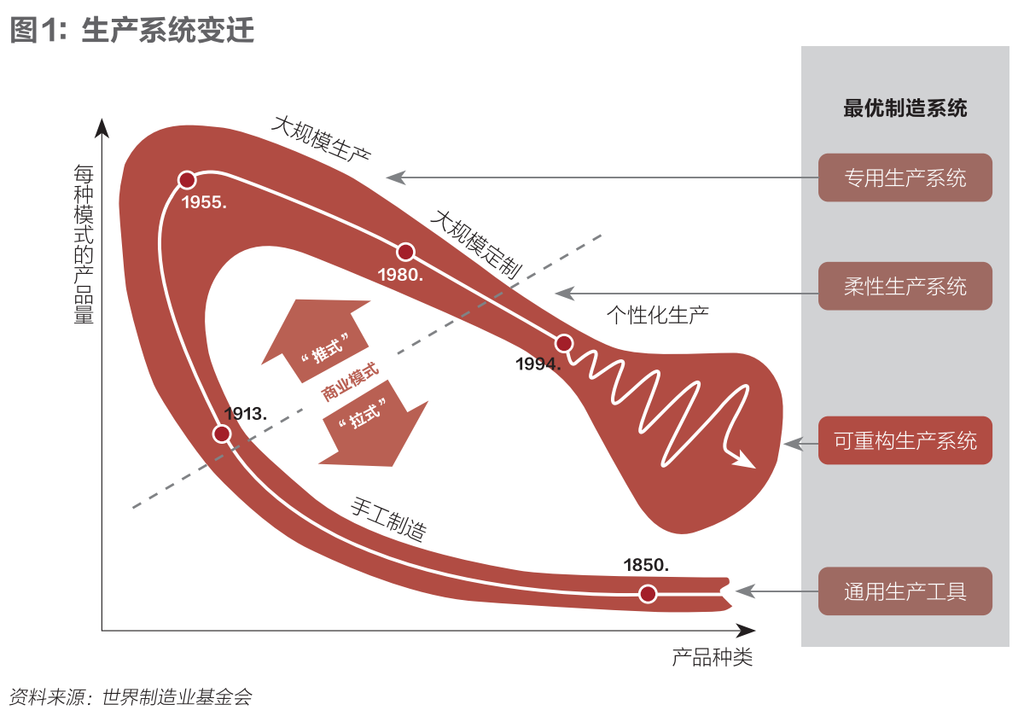

创新的根本源泉在于全要素生产率的持续提升。中国制造业长期依靠人口红利和投资红利驱动增长,而智能制造带来了以数据智能为核心的生产新范式。2024年我国全员劳动生产率相较2020年提高了近50%,部分中高技术领域全要素生产率与发达国家的差距不断缩小。这不仅源于自动化设备的引入,更在于系统级协同与实时优化能力的构建,使创新进入可持续循环。《谁来主宰日本经济的未来》指出,日本全要素生产率下降的原因在于,仅将数字化当作工具,而非体系性创新动力。同时,制造业从大规模生产走向大规模定制,柔性生产系统曾是解决品类增加、批量下降的主要手段。但随着消费者需求加速分化、产品迭代加快,传统柔性系统已难以兼顾效率、成本与适应性。可重构生产系统因此成为智能制造时代最关键的结构性创新——生产资源可以根据任务变化自动重组,生产流程可以在不停车、不重配的情况下快速切换。

某头部家电集团的荆州洗衣机工厂,是这一模式的典型样本。工厂以“工厂大脑—多智能体—机器人—物联网”构成核心架构,实现了端到端的动态协同和自我调度。这一可重构系统在生产实际中体现出三大特性,一是柔性制造,工厂可同时处理多品类洗衣机的生产,自动识别关键中间品和对应设备,动态调整装配和质检流程,实现混线和小批量生产。在质检环节,AI辅助设备可将原本约15分钟/件的人工检验缩短至约30秒/件,实现效率与质量的双重提升;二是快速制造,生产任务可以在最短时间内切换,实现“秒级响应”,大幅缩短生产周期。根据公开资料,整体生产效率提升超过80%,生产调度响应速度提升约90%;三是极限制造,工厂系统架构具备应对高混线、高品类、高定制订单和生产节拍波动的潜力,以确保复杂条件下的高效运转。

新组织模式——知识生成与赋用的新路径

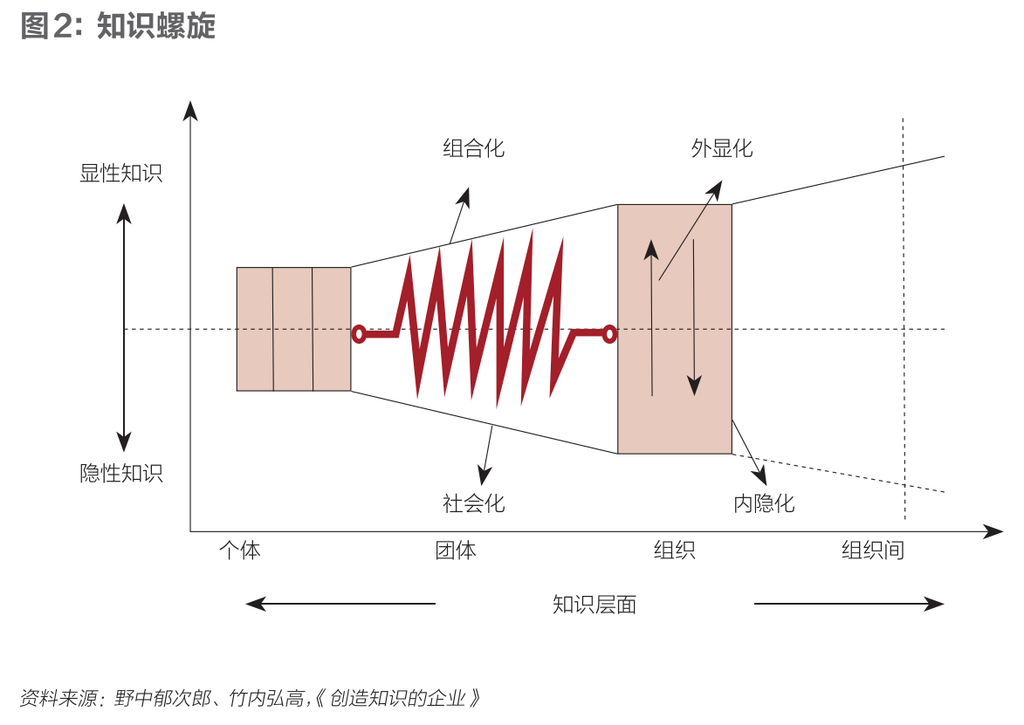

智能制造的深刻变革不仅发生在生产端,更体现在组织能力和知识体系的重塑上。传统模式依赖工程师的隐性经验和直觉,知识难以沉淀和复用,决策依赖经验判断,创新多为偶发事件。而智能制造通过数据采集、信息处理、模型构建和流程再设计,实现知识的显性化、软件化和模型化,使其成为可循环、可复用的组织资产。这带来三重变化,其一是知识不再依附于个体,而在组织内循环复制;其二是决策从经验判断转向模型驱动,更快、更稳;其三是组织从执行型向学习型、知识型、创新型演化,创新成为持续能力而非偶发事件。正如《创造知识的企业》中“知识螺旋”理论所示,这种能力体系的形成,使制造企业具备知识规模化生产能力,也奠定了智能制造深层竞争力的核心基础。

这一变化可从某工控类工厂的排产升级中看到完整链路。过去排产依靠老师傅经验,面对多品类、小批量订单时反应慢、波动大。企业在推进智能排产项目时,并不是简单将排产流程数字化,而是重构了组织的知识生产方式。一线员工将隐性的操作规则、经验判断等转化为可描述的显性知识;专家团队将这些显性知识与设备、人员、工艺等多维数据融合,构建系统化的排产模型;模型经迭代后下沉至一线,决策从“依赖经验”转向“依赖模型”,响应速度和稳定性显著提升。在这一过程中,组织由“社会化—外显化—组合化—内隐化”的知识螺旋不断循环,显性知识不断固化为模型,模型又在实际应用中为员工吸收、再沉淀为新的隐性能力。结果是,组织建立起可持续迭代的知识体系,运营行为也逐步从经验式向智能化转变,决策模式、管理模式和企业文化也发生适配性转变。

新生态模式——产业超级协同的价值网络

智能制造的第三类创新,突破企业边界,将创新空间扩展至整个产业链。传统制造以企业内部闭环为主,而智能制造通过供应链数字化、订单实时化和需求碎片化,实现研发、制造、物流与服务的闭环协同,推动产业从机械化、自动化、数字化向智能化演进。在这一模式下,竞争不再仅是企业效率之争,而是平台、链主与协同网络间的价值创造能力之争。核心特征在于多主体协同、能力复用、数据贯通与价值共创,使企业能够在更大范围共享数据、同步创新,形成跨企业、跨行业的超级协同。在我国,两类代表性路径正逐步成型,展示了智能制造对产业生态的深刻塑造力。

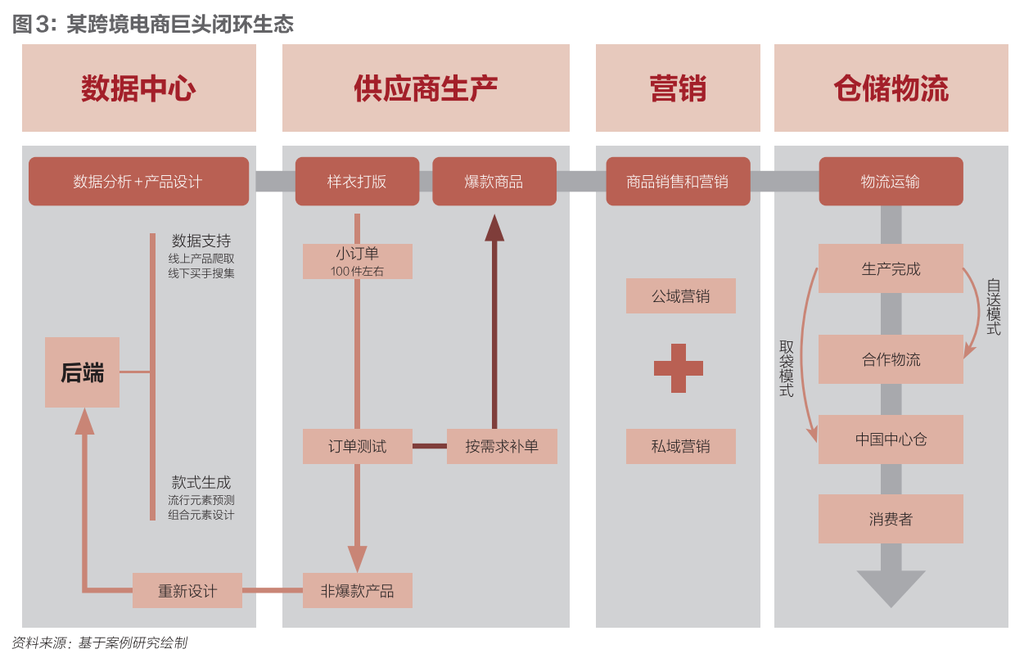

某跨境电商巨头重新定义了快时尚的生产逻辑,将传统服装产业的线性链条重塑为智能化的数字生态系统。平台以全球消费数据为起点,通过AI实时识别趋势,并以“小单快返”模式将首批订单限定在百件量级,由市场反馈决定扩单。在中端,平台将数百家供应商接入统一系统,实时协同订单、产能和物料;供应商在平台推动下引入智能比色、自动裁剪和高速缝纫等设备,分散产能被整合成一张云制造网络。前端销售、制造与物流形成闭环,使行业摆脱传统服装产业链的长周期与高库存,实现约30天的库存周转。本质上,这是一个以数据统筹需求预测、产能匹配与供应链调度的柔性生态系统。

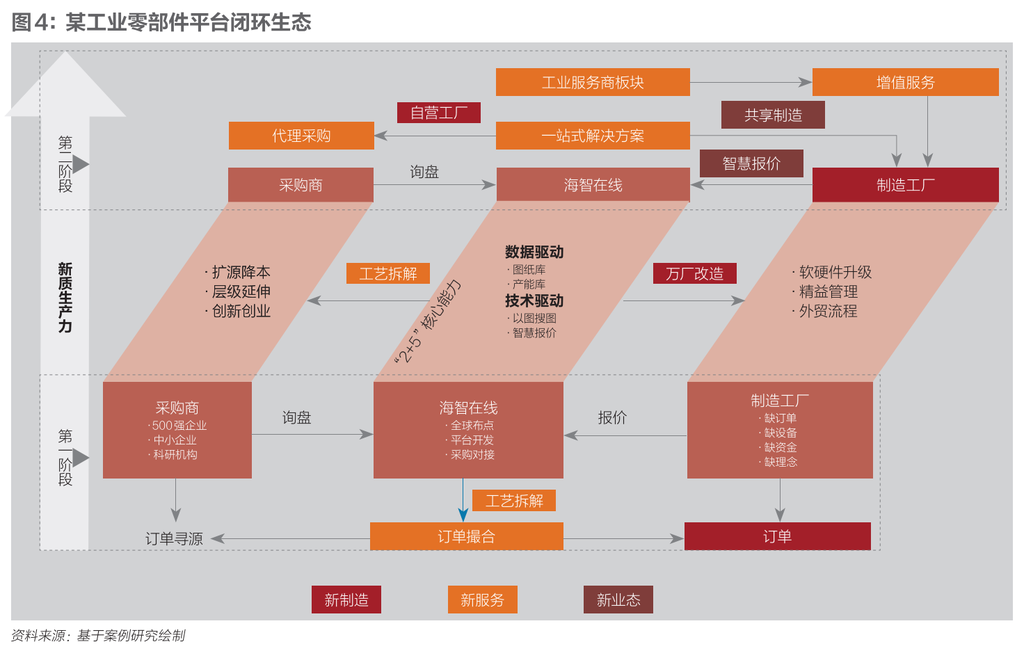

如果说该跨境电商企业重塑了消费端驱动的产业,那么某工业零部件平台则在更为复杂和传统的工业零部件领域,实践着产业超级协同。它扮演着“产业路由器”的角色,将全球分散的非标零部件需求与中国庞大的离散制造产能,进行精准、高效的匹配与协同。前端利用智能图纸解析和150多项标准化标签,将零散订单转化为结构化数据,实现复杂询价的即时响应;中端对超70万家工厂进行数字化建模,智能拆解复杂订单并规划最优生产路径,实现跨厂精准调度;后端通过聚合小批量订单、信用评价体系及供应链金融等服务,降低成本并增强交易信任。

创新时代下智能制造推进的优势和挑战

在新生产模式、新组织模式、新生态模式的落地开花之际,中国智能制造的总体面貌已然清晰。当我们将视野从先行企业的创新实践,拉回到整个国家制造业体系的宏观层面,便会看到一幅机遇与挑战并存、潜力与瓶颈交织的复杂图景。

规模优势正在转化为系统创新能力

中国制造业占全球增加值约28%,庞大体量构成智能制造的超级场景,其带来三重优势。在部署速度上,2024年中国工业机器人安装量已占全球54%,本土品牌市场份额突破57%,在电气电子、汽车等关键行业占据全球主导地位。在产业生态上,从核心部件到整机装备的完整产业链形成了快速迭代和成本优化的集群效应。在创新扩散上,以汇川技术、埃斯顿、宇树科技为代表的工业技术企业,正在把具有成本优势和工程化能力的自动化与机器人产品推向全球市场;与此同时,中信戴卡、美的、联想等企业则凭借智能工厂的建设经验和体系化运营能力,将“工厂级解决方案”复制到海外,实质性地降低了智能制造的全球门槛。

体系性挑战仍是价值深化的瓶颈

但当发展进入深水区,结构性瓶颈日益凸显。数据层面,虽然基础设施已经铺开,但数据采集碎片化、标准不统一、权限与安全边界不清晰,使得数据孤岛仍然普遍。能力层面,行业呈现“头部先进、腰部偏弱、尾部庞大”的结构,导致整体升级速度被拖慢,平台化赋能也难以发挥最大作用。技术层面,要把工艺中的隐性经验转化为可计算的模型,仍面临多重难题——高端装备自主化率不高、跨领域复合型人才缺口大、国产工业软件成熟度仍需提升。生态层面,统一标准不足、互操作协议不完善、商业共赢机制尚未形成,使得行业难以真正构建能够持续演化的价值网络。这些相互关联的挑战,共同指向从单点应用到系统创新、从规模优势到质量优势的深刻转变需求。

结 语

站在“十四五”收官的时间节点回望,中国智能制造已走过技术导入期,进入体系优化期,并开启模式创新期。大企业构建体系,中小企业借力生态,中国制造正从传统的线性价值链转变为基于链主企业、平台和用户生态的多层协同的创新网络。它不仅在解决结构性挑战、提升生产率、重塑组织方式和产业协同方面展现出强劲的内生动力,也以可复制、可扩散的创新能力,推动制造业从数字化时代迈向智能创新时代。

展望未来,随着AI、机器人、工业软件等关键技术的持续突破,以及产业链密度、工程师红利与政策体系的协同强化,中国智能制造将在全球竞争中形成更具体系优势的创新曲线——生产率增长将更可持续,产业协作将更智能高效,创新模式将更加多样与开放。中国正在迎来一个由智能制造驱动的新时代,而未来十年,真正决定全球制造格局的,将是谁能够率先把智能制造的“普遍能力”,转化为产业系统持续演进的“核心动力”。

(作者为机械工业信息研究院机工智库研究员;编辑:李奥)